7 passos para configurar servomotores brushless

Aqui você encontra um guia prático e bem-humorado para não virar churrasco eletrônico: preparação e segurança antes de começar, ferramentas essenciais e checklist, verificações elétricas e mecânicas, conexão e alimentação, programação do ESC (calibração de sinal, limites e failsafe), teste funcional com carga, e por fim calibração, ajuste PID e plano de manutenção para registrar parâmetros e resolver problemas comuns. Vai ser direto, passo a passo, e você vai sair confiante — sem perder os dedos.

Conclusão-chave

- Ligue o servomotor brushless com a fonte certa — nada de gambiarra.

- Configure o controlador (ESC) pelo manual — siga as luzes e bips.

- Calibre limites para evitar peças voando.

- Ajuste ganho e suavidade até o movimento ficar macio.

- Teste segurança e sinais antes da estreia — tudo seguro, tudo feliz.

Preparação e segurança antes de você começar os 7 passos para configurar servomotores brushless

Antes de tocar um cabo, pare um segundo e vista sua PPE: luvas isolantes, óculos e, se houver chance de faísca, avental. Corte a alimentação e etiquete o quadro elétrico. Use um medidor para confirmar que não há tensão e verifique o terra — isso evita surpresas que nem o café da manhã consegue resolver.

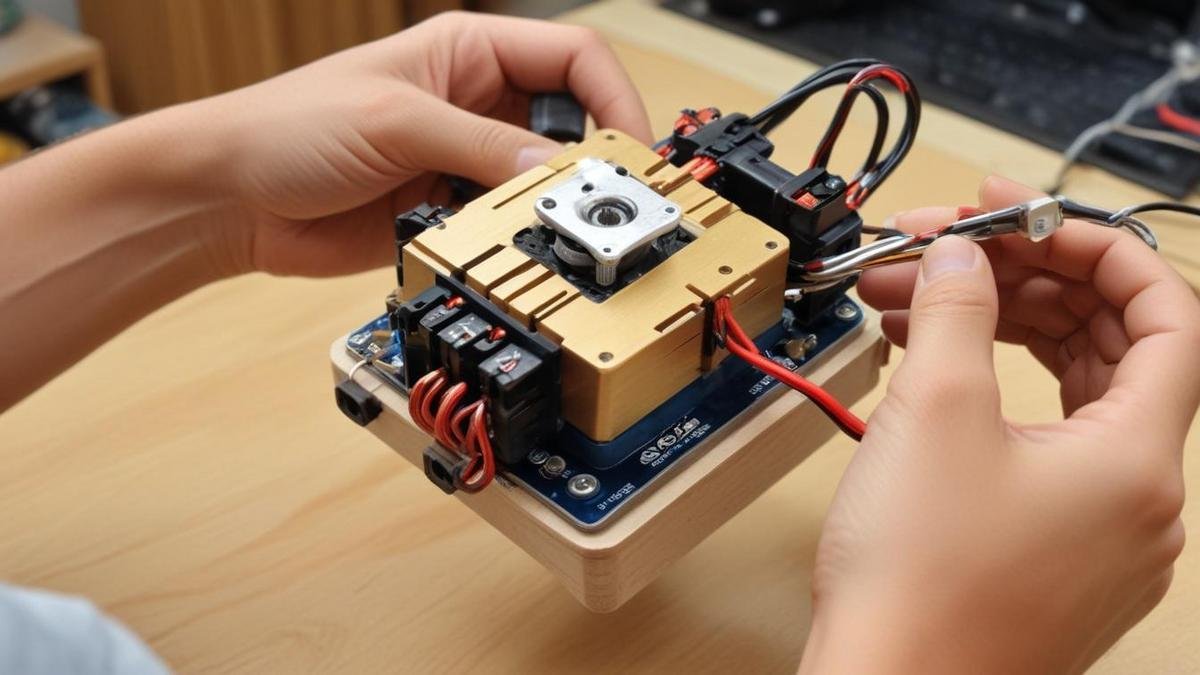

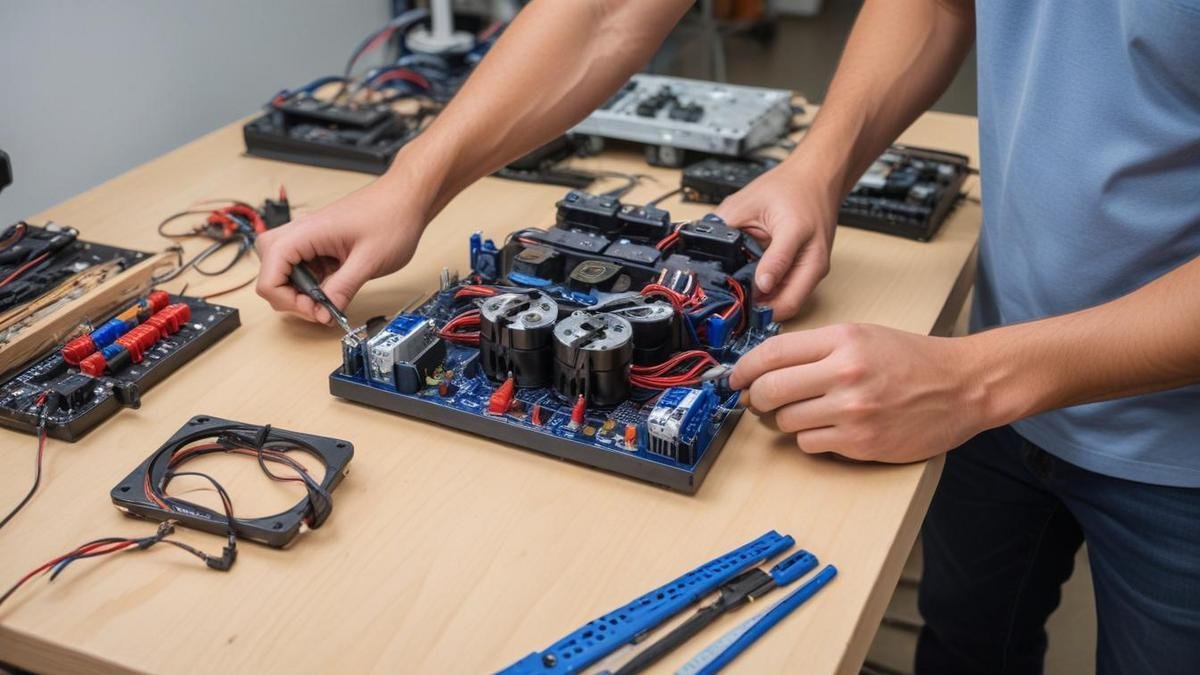

Organize a área de trabalho: superfície limpa, ferramentas isoladas à mão e peças pequenas em bandejas. Confira o local de fixação do motor e o caminho dos cabos. Um motor bem montado começa com acoplamentos alinhados e parafusos apertados no torque certo; um erro aqui vira ruído, vibração e dia perdido.

Revise o manual e a datasheet do servomotor e do drive/servo drive antes de ligar nada. Planeje os testes: sequência de conexões, parâmetros iniciais do driver e rotina de calibração do encoder. Esses passos simples são a base para seguir os 7 passos para configurar servomotores brushless sem derrapar.

Ferramentas essenciais e checklist para você seguir nos 7 passos servomotores brushless

Tenha à mão o básico e o que salva o dia: chaves dinamométricas, multímetro, fonte de alimentação industrial com corrente limitada, driver compatível, osciloscópio (se puder), alicates de crimpagem, ferramentas isoladas e fita para identificar cabos. Não esqueça fio terra extra, termopasta e alguns parafusos sobressalentes.

- Chave dinamométrica (com escala adequada)

- Multímetro digital (True RMS se possível)

- Osciloscópio ou analisador lógico (opcional, recomendado)

- Alicates de crimpagem e terminais

- Ferramentas isoladas e chave Allen

- Fita de identificação e etiquetas

- Termopasta e dissipador (se aplicável)

- Parafusos e arruelas sobressalentes

Calibre a chave dinamométrica e teste seu multímetro antes de começar. Use ferramentas isoladas para evitar curto acidental. Identifique os cabos com etiquetas e mantenha fusíveis e componentes sobressalentes prontos. Pequenos cuidados salvam horas de troubleshooting; para estratégias práticas de manutenção veja também recomendações sobre melhores práticas de automação industrial.

Verificações elétricas e mecânicas que você deve fazer para servomotor brushless para robótica

Na parte elétrica, verifique continuidade e isolamento entre fases e terra. Confirme a ordem das fases A/B/C, o aterramento do encoder e a referência de alimentação do driver. Ajuste os limites de corrente e velocidade no drive antes do primeiro teste sem carga — pequenos erros elétricos queimam componentes (para diagnóstico de problemas em drives, consulte orientações de diagnóstico de servo drives).

Mecanicamente, cheque folga axial e radial, alinhamento do eixo e estado dos rolamentos. Garanta que o acoplamento não force o eixo e que os parafusos estejam com o torque correto. Faça um giro manual antes de energizar; ruídos estranhos ou travamentos pedem investigação imediata.

Checklist rápido de inspeção pré-instalação

Verifique: PPE pronta, alimentação desligada, fios identificados, conexões firmes, polaridade correta, encoder conectado e aterrado, ausência de folga excessiva no eixo, acoplamento alinhado, parafusos com torque especificado, e botão E-stop funcional. Se tudo nisso estiver OK, você está pronto para os 7 passos.

Guia passo a passo prático: executar os 7 passos para configurar servomotores brushless

Você quer seguir os 7 passos para configurar servomotores brushless sem virar cientista maluco. Este guia direto mostra o que fazer, na ordem certa, com foco em segurança e resultado. Pense nisso como receita de bolo industrial — só que o bolo pode girar a 5.000 RPM se você errar.

- Verificar especificações do motor e ESC/drive — tensão, corrente, tipo de sensor.

- Preparar fonte e fiação — cabos, conectores e proteções.

- Conectar motor, ESC e sensores — fases e sinais no lugar certo.

- Alimentar com segurança e checar sinais de vida.

- Calibrar ESC: endpoints, neutral e modos de sinal (PWM/DSHOT).

- Teste inicial sem carga e depois com carga gradual.

- Ajustes finais: limites de corrente, temperatura e failsafe.

Depois dessa lista, entre nos detalhes práticos: alimentação e fiação, programação do ESC e testes com carga. Siga passo a passo, teste devagar e anote tudo — isso evita surpresas e mantém sua reputação intacta.

Tempo estimado por passo (minutos)

.bar{fill:#2b8bd6}

.label{font:12px sans-serif;fill:#333}

.val{font:11px sans-serif;fill:#fff}

5

10

10

5

10

15

15

1.Verif

2.Preparar

3.Conectar

4.Ligar

5.Calibrar

6.Teste

7.Ajustes

Receba conteúdos exclusivos que já ajudaram industrias como: Nestle, BRF e Sabesp! CLIQUE NO BOTÃO ABAIXO

Conexão e alimentação servomotor brushless — tensão, corrente, fiação e proteções que você precisa

Primeiro, cheque a tensão nominal do motor e do ESC. Não ligue um motor 48 V em um ESC 24 V; a fumaça não é cheiro de vitória. Verifique a corrente de pico e contínua, escolha cabo com bitola adequada (veja orientações sobre como dimensionar cabos e condutores) e use conectores isolados. Se o motor tem sensores (encoder ou Hall), mantenha os fios de sinal separados dos cabos de potência para reduzir ruído — aplicar as melhores práticas de automação ajuda aqui.

Implemente proteções básicas: fusível na linha positiva, proteção contra inversão de polaridade e um capacitor de descompressão no barramento se o ESC não tiver. Adicione filtro LC ou TVS para picos e proteções térmicas se o ambiente for quente. Antes de alimentar, meça continuidade e isolação com multímetro. Se algo cheirar a queimado, desligue e investigue (para falhas relacionadas a eletrônica de potência, veja artigos sobre falhas em inversores de frequência e diagnóstico).

Programação ESC servomotor brushless: calibração de sinal, limites e failsafe (tutorial fácil)

Calibrar o ESC é ajustar o que ele entende por mínimo, neutro e máximo. Se você usa PWM, posicione o controle no máximo ao ligar para calibrar endpoints; com protocolos digitais como DSHOT, use a rotina de calibração do software ou firmware e, se necessário, scripts de configuração — técnicas semelhantes às usadas na programação de microcontroladores industrial podem ajudar a automatizar processos de calibração. Ajuste o tempo de aceleração para evitar arrancadas bruscas e selecione o modo de frenagem conforme a aplicação.

Configure limites de corrente, corte por baixa tensão e limite de temperatura para proteger o sistema. Ative o failsafe que coloca o motor em condição segura se o sinal cair. Teste o failsafe cortando o sinal e observando se o motor para ou entra em marcha lenta conforme esperado. Comece com limites conservadores e afine depois dos testes práticos — se houver integração com IHM, verifique parâmetros e alarmes em paineis IHM touchscreen e painéis de operação.

Teste funcional com carga e verificação de respostas

No teste funcional, aumente a carga gradualmente e observe torque, corrente, temperatura e resposta do encoder. Faça ramp-ups suaves, anote o consumo em cada passo e procure vibração ou calor excessivo. Se a resposta estiver lenta ou o pico de corrente subir demais, ajuste aceleração, limites e verifique acoplamento mecânico. Para diagnóstico de problemas de servo, consulte também guias de diagnóstico de servo drives.

Calibração, ajuste PID e manutenção após os 7 passos para configurar servomotores brushless

Depois de completar os 7 passos para configurar servomotores brushless, você não pode se sentar e esperar que o motor vire um perfeccionista sozinho. A calibração coloca o servo em uma referência conhecida; o ajuste PID regula como ele reage; e a manutenção evita surpresas caras.

Comece verificando offsets, limites de corrente e posição zero com movimentos lentos. Teste pequenos comandos e registre respostas. Se o motor hesitar, vibrar ou cantarolar, há algo errado com a calibração, com o encoder ou com o filtro de corrente — descubra antes que o protótipo vá para a cadeia de montagem.

Não ignore logs. Salve parâmetros antes e depois das mudanças. Assim, quando você ajustar o PID ou trocar um cabo, tem um ponto de retorno fácil. Anotar datas, firmware e leituras ajuda a rastrear regressões e a provar que o motor era comportado… até você mexer no knob. Um plano de manutenção bem definido, alinhado com estratégias de manutenção corretiva e preventiva, reduz tempo de parada e custos.

Calibração servomotor brushless — passo a passo para zero e alinhamento

Calibrar para zero e garantir o alinhamento é simples quando você segue passos claros e evita improvisar. Primeiro, trabalhe com alimentação segura e velocidades baixas. Verifique o manual do fabricante para offsets de fábrica, reinicie o encoder se necessário e faça movimentos de referência para ver se a posição real bate com a posição comandada.

- Desligue cargas mecânicas e energize o servo com tensão nominal.

- Comandos de baixa velocidade: mande o motor para o ponto de referência conhecido.

- Leia encoder e compare com a posição esperada; ajuste offset até bater.

- Fixe o zero no controlador e salve o perfil.

- Teste pequenos trajetos e observe retorno à posição zero.

- Habilite cargas leves e revalide alinhamento sob carga.

Se o zero estiver pulando, volte ao passo 3 e cheque cabos, conexões do encoder e filtros de ruído. Um caso prático: um fiapo de papel entre a flange e o sensor mudou a leitura — ria hoje, repara amanhã.

Ajuste PID servomotor brushless: procedimentos práticos

Comece com ganhos baixos. Aumente o P até ver reação ágil, mas sem muito overshoot. Se o eixo passa do alvo, reduza um pouco o P e adicione D para amortecer a resposta. Use passos pequenos; cada ajuste revela como o sistema muda.

O I corrige erro permanente, então mantenha-o baixo até que P e D estejam aceitáveis. Se o sistema fica lento ao corrigir um pequeno desvio, aumente I com cuidado. Registre cada mudança e teste com movimentos de referência: subidas em rampa, paradas bruscas e comandos em degraus. Assim você reduz overshoot e ganha estabilidade sem adivinhar. Ferramentas e rotinas de ajuste podem ser integradas via microcontroladores e scripts para acelerar iterações.

Plano de manutenção, registro de parâmetros e solução de problemas comuns

Tenha um plano simples: checagens diárias de cabos e temperatura, inspeção mensal de acoplamentos e alma do motor, e atualização anual de firmware. Mantenha um registro de parâmetros com datas, versões de firmware, valores PID e eventuais anomalias. Para solução de problemas, comece pelo básico: verifique alimentação, conexões, leituras do encoder e ruído no sinal; muitos “problemas complexos” resolvem-se apertando um conector ou substituindo um cabo torcido. Para guias de diagnóstico específicos, veja materiais sobre diagnóstico de servo drives e erros comuns em automação em 7 erros técnicos de automação.

Perguntas frequentes

- Como começo a seguir os 7 passos para configurar servomotores brushless?

Você junta ESC, bateria, cabos e o motor. Leia o manual do drive/ESC. Teste sem hélice. Vá passo a passo.

- Quanto tempo você leva para completar os 7 passos para configurar servomotores brushless?

Em média 30–60 minutos. Se for iniciante, reserve 1–2 horas. Sem pressa, sem faísca.

- Preciso de ferramenta especial para seguir os 7 passos para configurar servomotores brushless?

Só ferramentas simples: chave, multímetro e um soldador se precisar. Nada de mágica. Só cuidado com curto.

- Como evitar erros comuns ao seguir os 7 passos para configurar servomotores brushless?

Verifique polaridade e conexões. Leia os limites do ESC. Teste com baixa rotação. Não improvise. Para evitar problemas recorrentes, adote boas práticas de automação.

- Posso configurar servomotores brushless sozinho com esses 7 passos para configurar servomotores brushless?

Sim, você pode. Se ficar inseguro, peça ajuda. Não deixe o motor te surpreender.